4.2 Die richtige Menge am richtigen Ort - die Beschaffungsplanung

Reiter

Bedarfsermittlung

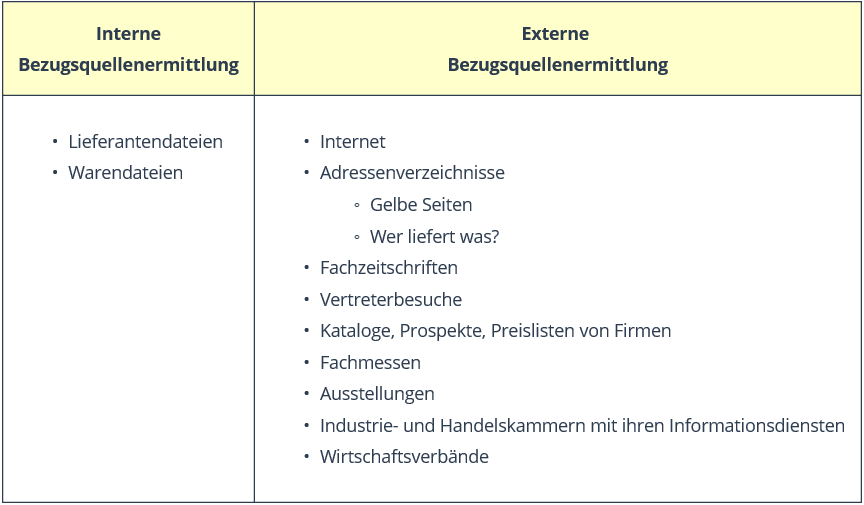

Bezugsquellen

Wichtige Kriterien bei der Lieferantenauswahl

- die Qualität der Kaufgüter

- seine Produktpalette• die Konditionen

- die Lieferzuverlässigkeit

- seine Zahlungsbedingungen (Skonto)

- mögliche Garantieleistungen

- die Innovationsfähigkeit

- mögliche Nebenleistungen

- die Rechtsform des Lieferanten (GmbH, OHG, KG, Einzelkaufmann)• die räumliche Nähe

- seine Flexibilität

- sein Reklamationsverhalten

- seine finanzielle Lage

- der Ruf bei Mitbewerbern (Image)

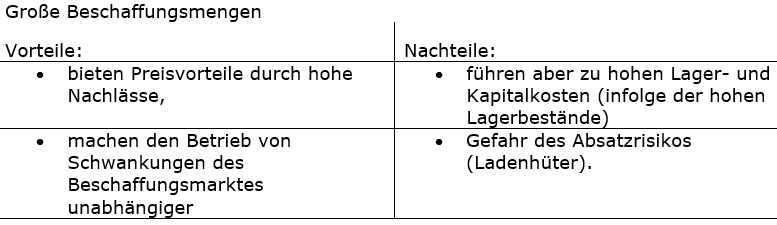

Beschaffungsmengen

Vor- und Nachteile von großen bzw. kleinen Beschaffungsmengen

Rahmenverträge

Rahmenverträge sind langfristig festgelegte Vereinbarungen insbesondere zu Preisen, Lieferungs- und Zahlungsbedingungen mit bestimmten Lieferanten.

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

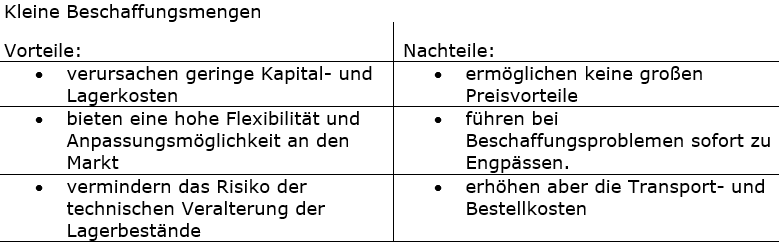

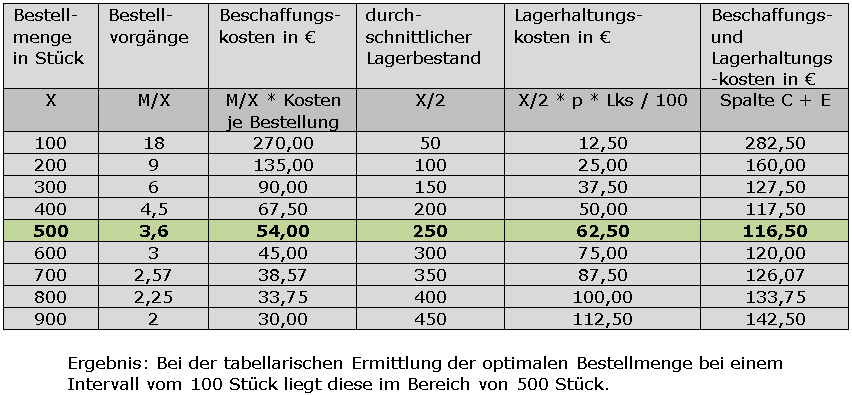

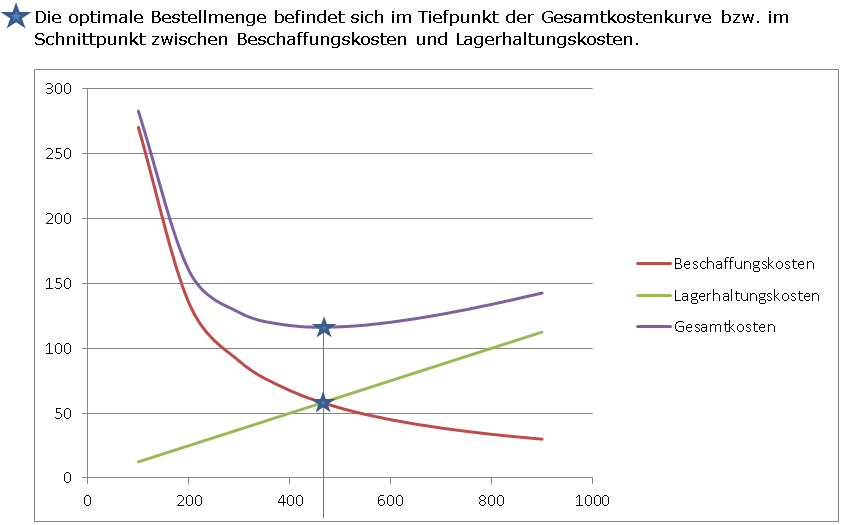

Die optimale Bestellmenge

Optimale Bestellmenge, sevDesk, 4:59 Minuten, 05.11.2019

Definition optimale Bestellmenge

Die optimale Bestellmenge versucht den Konflikt zwischen Lager- und Bestellkosten zu „entschärfen“: Die Beschaffung großen Mengen in langen Zeitabständen kann hohe Lagerkosten verursachen, die Beschaffung kleiner Mengen mit vielen Bestellvorgängen verursacht relativ hohe Bestellkosten. Die optimale Bestellmenge ist also die Menge, bei der die Summe aus Lager- und Bestellkosten am geringsten ist.

Ziel der Mengenplanung (optimale Bestellmenge)

Ziel der Mengenplanung ist es demnach: einerseits so große Vorräte anzulegen, dass die Lieferfähigkeit gesichert ist andererseits die Vorräte so niedrig zu halten, dass die Beschaffungskosten- und Lagerkosten möglichst gering sind. Die gegeneinander strebenden Ziele müssen in optimaler Weise miteinander abgestimmt werden (optimale Bestellmenge). Optimal ist diejenige Bestellmenge, bei der die Summe der Beschaffungs- und Lagerkosten am geringsten ist.

Optimale Bestellmenge (tabellarische Ermittlung)

X: Bestellmenge in Stück

M: insgesamt benötigte Menge

Beschaffungskosten = Bestellvorgänge x Kosten je Bestellung

Durchschnittlicher Lagerbestand = x/2 (Bestellmenge : 2) wird angenommen.

Lks: Lagerhaltungskostensatz

M: insgesamt benötigte Menge

Beschaffungskosten = Bestellvorgänge x Kosten je Bestellung

Durchschnittlicher Lagerbestand = x/2 (Bestellmenge : 2) wird angenommen.

Lks: Lagerhaltungskostensatz

Optimale Bestellmenge (grafische Darstellung)

Abweichungen von der optimalen Bestellmenge

In der Wirtschaft kann die optimale Bestellmenge nicht immer realisiert werden.In Einzelfällen wird der Unternehmer von der Optimalgröße bewusst abweichen, so z. B.:

• wenn er Sonderangebote ausnutzen will

• wenn Preiserhöhungen anstehen

• wenn die Lagerfähigkeit der Ware begrenzt ist

• wenn er Sonderangebote ausnutzen will

• wenn Preiserhöhungen anstehen

• wenn die Lagerfähigkeit der Ware begrenzt ist

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Beschaffungsverfahren

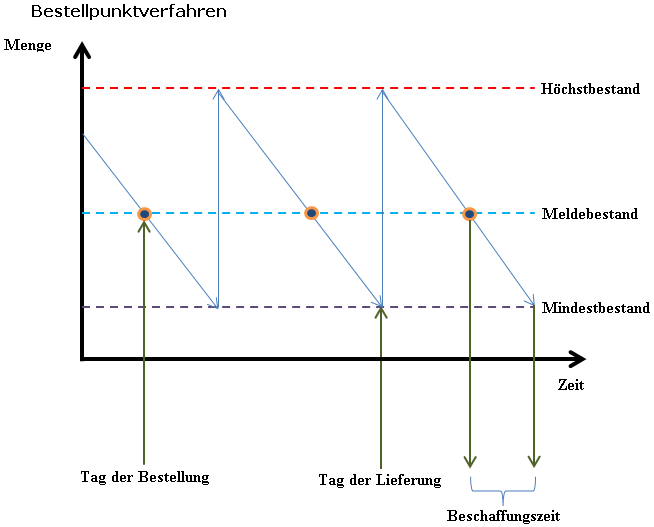

Bestellpunktverfahren

Bestellt wird immer dann, wenn ein bestimmter Lagerbestand erreicht wird. Weil beim Erreichen dieses Bestandes das Lager Meldung an den Einkauf macht, damit neue Ware bestellt werden kann, bezeichnet man diesen Lagerbestand als Meldebestand.

Die Bestellung wird also immer an einem bestimmten Punkt des Lagerbestandes ausgelöst.

Die Bestellung wird also immer an einem bestimmten Punkt des Lagerbestandes ausgelöst.

Bestellpunktverfahren, mysimpleshow, 01:32 Minuten, 18.03.2019

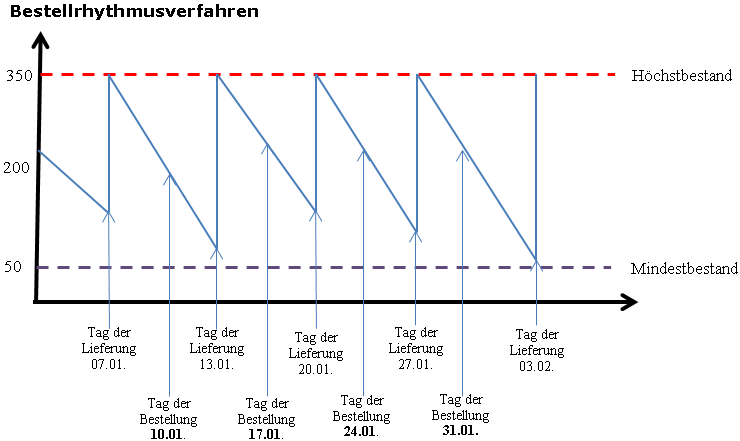

Bestellrhythmusverfahren

Bestellt wird immer nach Ablauf einer bestimmten Zeitspanne.

Die Zeitintervalle zwischen den einzelnen Bestellungen bleiben konstant.

Die Zeitintervalle zwischen den einzelnen Bestellungen bleiben konstant.

Bestellrhythmusverfahren, BK PAS Hattingen , 01:59 Minuten, 18.03.2019

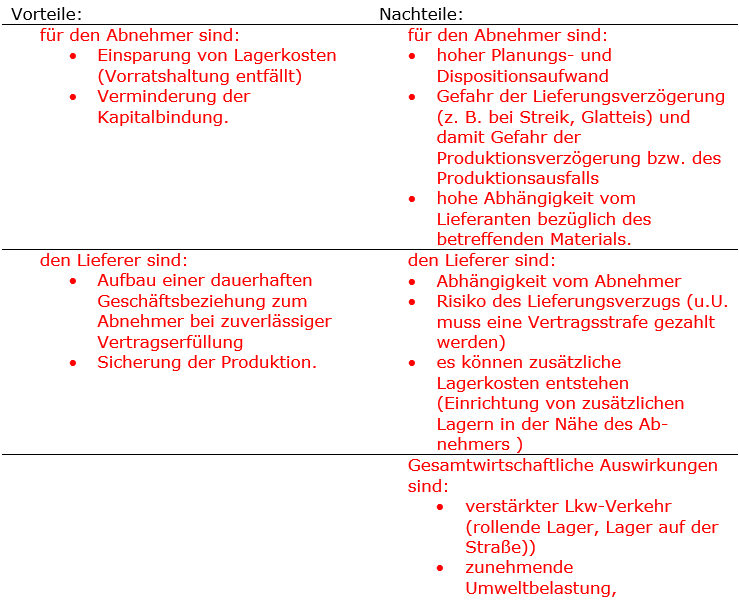

Just-in-time

Die Just-in-time-Methode wird vor allem im Rahmen der Beschaffungslogistik von Industriebetrieben angewendet. Die in der Fertigung benötigten Materialien werden so beschafft, dass sie zu dem Zeitpunkt im Betrieb angeliefert werden, zu dem sie im Produktionsprozess benötigt werden; man spricht von fertigungssynchroner Beschaffung. Es ist ein Logistiksystem, bei dem die Lagerung von Gütern aus Kostengründen auf ein Minimum reduziert wird. Die kleinste erforderliche Menge wird „genau zur rechten Zeit“ geliefert.

Voraussetzungen der Just-in-time-Belieferung

- ständige Lieferbereitschaft der beteiligten Lieferanten

- eine genaue Abstimmung der Produktions- und Lieferpläne zwischen Lieferer, Spediteur (Frachtführer) und Groß- und Außenhändler/Industrieunternehmen

- der Einsatz moderner Kommunikationstechniken, der den überbetrieblichen Datenaustausch mittels Datenfernübertragung ermöglicht

- der permanente Informationsaustausch zwischen allen am Just-in-time-Konzept beteiligten Betrieben

- DV-gestützte Auftragsbearbeitung und Lagerorganisation

- feste Kooperationsverträge zwischen allen Beteiligten, in denen die Mengen, die Termine, aber auch die Strafen (Konventionalstrafen) bei Vertragsbruch enthalten sind

- ein flexibles Transportsystem, das einen ununterbrochenen Warenfluss ermöglicht.

Just in Time Beschaffung, Wissensdusche, 03:21 Minuten, 28.04.2019

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Lagerhaltung und Lagerwirtschaft

Lagerkosten

Lagerkosten:

- Personalkosten (hauptsächlich der Lagermitarbeiter)

- Löhne, Gehälter

- Arbeitsgeberanteil an den Sozialkosten

- Freiwillige Lohnnebenkosten

- Sachkosten

- Sachkosten der Lagerräume und –einrichtungen

- Abschreibungen

- Instandhaltungskosten

- Gebäudeversicherung

- Energiekosten

- Steuern (bspw. Grundsteuer)

- Sachkosten des Lagergutes

- Lagerzinsen (für das investierte Kapital)

- Risikokosten (kalkulatorische Kosten für Schwund, Diebstahl etc.)

- Versicherungskosten (für das Lagergut)

- Löhne, Gehälter

- Arbeitsgeberanteil an den Sozialkosten

- Freiwillige Lohnnebenkosten

- Sachkosten der Lagerräume und –einrichtungen

- Abschreibungen

- Instandhaltungskosten

- Gebäudeversicherung

- Energiekosten

- Steuern (bspw. Grundsteuer)

- Sachkosten des Lagergutes

- Lagerzinsen (für das investierte Kapital)

- Risikokosten (kalkulatorische Kosten für Schwund, Diebstahl etc.)

- Versicherungskosten (für das Lagergut)

Prozubi, 16.10.2014, 03:04 Minuten

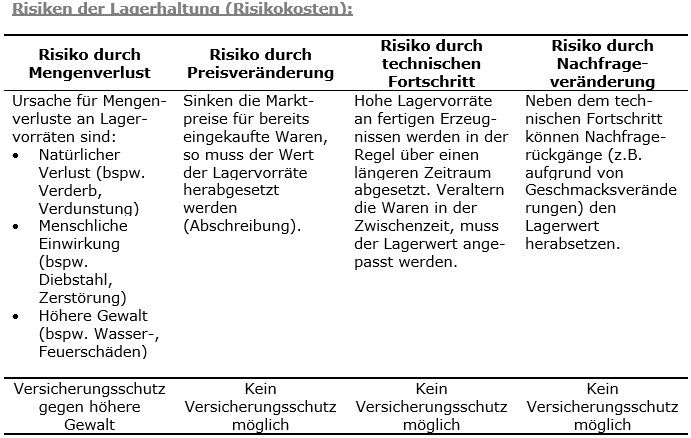

Risiken der Lagerhaltung

Prozubi, 16.10.2014, 03:04 Minuten

Lagerarten

Wissensdusche, 11.01.2019, 4:05 Minuten

Prozubi, 16.10.2014, 2:35 Minuten

Lagerarten nach Eigentums- u. Besitzverhältnissen

Beim Lagereigentümer wird unterschieden zwischen Eigen- und Fremdlager.

Eigenlager: Wenn sich das Gebäude und sämtliche technische Ausstattung des Lagers im Besitz des Unternehmens befinden, wird von Eigenlager gesprochen.

Vorteile:

Vorteile:

Eigenlager: Wenn sich das Gebäude und sämtliche technische Ausstattung des Lagers im Besitz des Unternehmens befinden, wird von Eigenlager gesprochen.

Vorteile:

- Umso weniger betriebsfremde Personen damit in Berührung kommen umso geringer ist auch das Schwund Risiko (hochwertige Güter).

- Des Weiteren macht Eigenlagerung Sinn bei Waren, die besonderes Know How bei der Lagerung bedürfen, oder spezielle Anlagen und Equipment notwendig ist.

- Bei stabiler und hoher Nachfrage und geringem Risiko empfiehlt es sich, auf Eigenlagerung zurückzugreifen.

- Investitionskosten und der Anteil von Fixkosten die das eigene Lager verursachen.

Vorteile:

- Keine Leerkosten (Falls intern nichts gelagert wird)

- Keine Kosten für die Lagereinrichtungen

- Keine Kosten für Personal, Miete etc.

- Geschultes Personal beim Logistikdienstanbieter

Lagerarten nach dem Lagerort

Bei den Lagerarten wird abhängig von der räumlichen Lage des Lagers zwischen dem zentralen Lager und dem dezentralen Lager unterschieden.

Zentrales Lager: Ein Unternehmen besitzt ein zentrales Lager von dem aus alle Kunden (interne und externe) beliefert werden.

Vorteile:

Vorteile:

Zentrales Lager: Ein Unternehmen besitzt ein zentrales Lager von dem aus alle Kunden (interne und externe) beliefert werden.

Vorteile:

- Die Investitionskosten (Bau, Erwerb eines Lagers, technische Ausstattung) fallen (in der Regel) nur einmal an.

- Der Steuerungsaufwand im Lager und die Anzahl des eingesetzten Personal sind überschaubar

- Hohe Verfügbarkeit, da alle Waren des Sortiments vorhanden sind.

- Vereinfachung der Bestands- und Bewegungskontrollen

- Verringerung der Raum- und Verwaltungskosten

- Längere Transportwege zu den Kunden und

- die damit verbundenen höheren Transportkosten.

- Bei langen Transportwegen können eher Störungen bei Lieferungen auftreten.

Vorteile:

- Die Ware ist relativ nah beim Kunden

- Es ergeben sich dadurch kurze Lieferzeiten, da auch nur kurze Strecken überwunden werden müssen.

- Geringere Transportkosten

- Verminderung der Übersichtlichkeit

- Höhere Investitions- sowie Raum- und Verwaltungskosten

- und somit höhere Lagerkosten

Lagerarten nach Wirtschaftszweigen

Lagerarten im Einzelhandel

Einzelhandelsbetriebe verkaufen Güter an Privathaushalte. Dazu gehören Supermärkte, Bäcker, Drogerien und Elektronikfachgeschäfte. Auch im Einzelhandel gibt es typische Lagerarten.

Großhandelsbetriebe verkaufen große Mengen an Gütern an den Einzelhandel und an Industriebetriebe. Von dort werden diese weiterverkauft oder verarbeitet. Im Großhandel gibt es das Auslieferungslager und das Kommissions- oder Konsignationslager.

Industriebetriebe stellen vor allem verschiedene Güter her. Das können Möbel, Lebensmittel, Maschinen oder andere Produkte sein. Die meisten Industriebetriebe besitzen verschiedene Lagereinrichtungen.

Einzelhandelsbetriebe verkaufen Güter an Privathaushalte. Dazu gehören Supermärkte, Bäcker, Drogerien und Elektronikfachgeschäfte. Auch im Einzelhandel gibt es typische Lagerarten.

- Verkaufslager: Das Verkaufslager ist der Verkaufsraum, in dem die Waren für die Kunden zum Kauf bereitgelegt werden. Je nach Größe des Verkaufslagers ist nur eine bestimmte Menge an Waren direkt vorhanden.

- Reservelager: Im Reservelager des Einzelhandels werden die Güter bis zur Umlagerung in den Verkaufsraum aufbewahrt. Die Güter werden im Reservelager bei der Lieferung angenommen, ausgepackt und zum Teil etikettiert. Je nach Größe des Reservelagers können hier größere Mengen der Waren zur Vorratshaltung untergebracht werden.

Großhandelsbetriebe verkaufen große Mengen an Gütern an den Einzelhandel und an Industriebetriebe. Von dort werden diese weiterverkauft oder verarbeitet. Im Großhandel gibt es das Auslieferungslager und das Kommissions- oder Konsignationslager.

- Auslieferungslager: Hier werden die Güter bis zu ihrer Auslieferung an den Kunden aufbewahrt. Dies sind zumeist Einzelhandels- oder Industriebetriebe.

- Kommissions- oder Konsignationslager: Dies ist ein besonderes Lager, das direkt beim Großhändler vor Ort liegt. Die eingelagerten Güter gehören aber weiterhin dem Lieferanten, bis der Großhändler dort die benötigten Güter entnimmt. Diese entnommenen Güter werden dann mit dem Lieferanten abgerechnet.

Industriebetriebe stellen vor allem verschiedene Güter her. Das können Möbel, Lebensmittel, Maschinen oder andere Produkte sein. Die meisten Industriebetriebe besitzen verschiedene Lagereinrichtungen.

- Rohstofflager: Hier werden die Rohstoffe aufbewahrt, welche für die Herstellung der jeweiligen Güter am wichtigsten sind. Zum Beispiel Stoff für die Produktion von Kleidung.

- Hilfsstofflager: Hier wird Material aufbewahrt, die bei einer Produktion zusätzlich benötigt werden. Zum Beispiel Knöpfe oder Reisverschlüsse bei der Kleiderproduktion.

- Betriebsstofflager: Hier werden die Stoffe gelagert, die benötigt werden, um Produktionsmaschinen zu betreiben. Zum Beispiel Benzin oder Schmieröl

- Zwischenlager: Ein Zwischenlager wird genutzt, um Güter, an denen bereits gearbeitet wurde, die aber noch nicht fertiggestellt sind, aufzubewahren.

- Fertigwarenlager: In diesem Lager werden die fertiggestellten Güter aufbewahrt, bis diese in den Verkauf oder Versand gehen.

- Handlager: Hier werden Kleinmaterialien gelagert, die während der Produktion der Güter gebraucht werden. Zum Beispiel Nägel, Schrauben, Dichtungen und so weiter.

- Ersatzteile: Ersatzteillager werden benötigt, um Ersatzteile aufzubewahren, die man benötigt um beispielsweise Produktionsmaschinen instand zu halten.

- Werkzeuge: Hier werden die für die Produktion benötigten Werkzeuge aufbewahrt. Zum Beispiel Hammer, Bohrer, Schraubendreher und so weiter.

- Büromaterial: Hier wird das vor allem in der Verwaltung benötigte Büromaterial gelagert. Dazu gehören Papier, Kugelschreiber und Büroklammern.

- Packmittel: Im Packmittellager werden die Packmittel aufbewahrt, die für den Versand der Güter benötigt werden.

Lagerarten nach Bauweise

Freilager

Ein Freilager wird bei Gütern eingesetzt, die nicht dem Diebstahl ausgesetzt sind und keine Witterungsempfindlichkeit aufweisen. Ein Freilager ist sehr günstig, denn es fallen lediglich die Grundstückskosten an.

Etagenlager

Ein Etagenlager ist ein Lager, das auf mehrere Stockwerke basiert. Es wird häufig angewendet, wenn die Grundstücksfläche zu klein ist. Ein Etagenlager kann auch zum Nachteil werden, da bei dieser Lagerart Aufzüge, Treppen bzw. Vorrichtungen für die Auffahrt eines Staplers gebaut werden müssen. Außerdem muss unbedingt die Deckentragfähigkeit beachtet werden!

Flachlager

Ein Flachlager ist ein Gebäude, das bis zu 7 Meter hoch ist. In diesem Gebäude findet eine Blocklagerung oder eine Regallagerung statt.

Hochregallager

Ein Hochregallager besitzt meistens eine Höhe zwischen 12m - 45m. Dabei können die Regale unterschiedlich lang sein. Grundsätzlich gibt es zwei Bauweisen:1. Feste Bauweise (Beton) 2. Eine Bauweise anhand der Regale (Tragkonstruktion für Wände, Dach etc.)

Tanklager

Ein Tanklager ist für flüssige Güterarten (Benzin, Milch, Pflanzenöl) besonders gut geeignet. Ein Tanklager kann bis zu 50m hoch sein und einen Füllinhalt bis zu 1800m³ haben.

Traglufthallenlager

Ein Traglufthallenlager ist ein Lager, das mit einem Gewebe umhüllt ist. Damit es tatsächlich als Lager benutzt werden kann, wird es von innen mit einem Gebläse aufgebläht.

Es wird öfters für Schüttgüter verwendet. Manche Schüttgüter sind witterungsempfindlich wie z.B. Stroh, dann eignet sich ein Traglufthallenlager sehr gut. Der Traglufthallenlager ist bei der Anschaffung günstig und kann schnell abgebaut und wieder aufgebaut werden.

Blocklagerung

Bei einer Blocklagerung werden alle Güter eng beieinander gestellt, sodass viel Platz gespart werden kann. Allerdings kann dies auch zum Nachteil werden, wenn nicht alle Güter den gleichen Typ haben und es nicht nach dem FiFo Prinzip eingelagert werden kann.

Blocklagerung eignet sich besonders gut bei Gütern, die einen geringen Zugriff aufweisen. Außerdem sollten nur Güter verwendet werden, die von der gleichen Art sind und wo ein Verderb oder veralten weitgehend ausgeschlossen werden kann.

Reihenlagerung

Bei einer Reihenlagerung werden die Güter schräg nebeneinander gestellt. Dadurch wird ein wahlfreier Zugriff auf die Güter ermöglicht. Das bedeutet, dass ein Zugriff zu jeder Palette möglich ist.

Ein Freilager wird bei Gütern eingesetzt, die nicht dem Diebstahl ausgesetzt sind und keine Witterungsempfindlichkeit aufweisen. Ein Freilager ist sehr günstig, denn es fallen lediglich die Grundstückskosten an.

Etagenlager

Ein Etagenlager ist ein Lager, das auf mehrere Stockwerke basiert. Es wird häufig angewendet, wenn die Grundstücksfläche zu klein ist. Ein Etagenlager kann auch zum Nachteil werden, da bei dieser Lagerart Aufzüge, Treppen bzw. Vorrichtungen für die Auffahrt eines Staplers gebaut werden müssen. Außerdem muss unbedingt die Deckentragfähigkeit beachtet werden!

Flachlager

Ein Flachlager ist ein Gebäude, das bis zu 7 Meter hoch ist. In diesem Gebäude findet eine Blocklagerung oder eine Regallagerung statt.

Hochregallager

Ein Hochregallager besitzt meistens eine Höhe zwischen 12m - 45m. Dabei können die Regale unterschiedlich lang sein. Grundsätzlich gibt es zwei Bauweisen:1. Feste Bauweise (Beton) 2. Eine Bauweise anhand der Regale (Tragkonstruktion für Wände, Dach etc.)

Tanklager

Ein Tanklager ist für flüssige Güterarten (Benzin, Milch, Pflanzenöl) besonders gut geeignet. Ein Tanklager kann bis zu 50m hoch sein und einen Füllinhalt bis zu 1800m³ haben.

Traglufthallenlager

Ein Traglufthallenlager ist ein Lager, das mit einem Gewebe umhüllt ist. Damit es tatsächlich als Lager benutzt werden kann, wird es von innen mit einem Gebläse aufgebläht.

Es wird öfters für Schüttgüter verwendet. Manche Schüttgüter sind witterungsempfindlich wie z.B. Stroh, dann eignet sich ein Traglufthallenlager sehr gut. Der Traglufthallenlager ist bei der Anschaffung günstig und kann schnell abgebaut und wieder aufgebaut werden.

Blocklagerung

Bei einer Blocklagerung werden alle Güter eng beieinander gestellt, sodass viel Platz gespart werden kann. Allerdings kann dies auch zum Nachteil werden, wenn nicht alle Güter den gleichen Typ haben und es nicht nach dem FiFo Prinzip eingelagert werden kann.

Blocklagerung eignet sich besonders gut bei Gütern, die einen geringen Zugriff aufweisen. Außerdem sollten nur Güter verwendet werden, die von der gleichen Art sind und wo ein Verderb oder veralten weitgehend ausgeschlossen werden kann.

Reihenlagerung

Bei einer Reihenlagerung werden die Güter schräg nebeneinander gestellt. Dadurch wird ein wahlfreier Zugriff auf die Güter ermöglicht. Das bedeutet, dass ein Zugriff zu jeder Palette möglich ist.

Spezielle Lager

Spezielle Lager

- Reservelager (Sicherheitsbestände)

- Wareneingangslager

- Kühllager

- Sonderlager durch gesetzliche Bestimmungen (gefährliche Güter [Gifte, Munition,…], Steuerlager, Zollgutlager…)

Lagerarten nach ihrer Aufgabe

Lagerarten nach ihrer Aufgabe:

- Vorratslager

- Umschlagslager

- Verteilungslager (Zulieferung/Auslieferung)

Lagerplatznutzung

Festplatzsystem, Feste Lagerplatzordnung, Fachzoneneinteilung:

Die Ware lagert immer an den für sie vorgesehenen Ort (Regal, Lagerplatz). Der Stammplatz bleibt bis zu seiner eventuellen Aufhebung für ein und dieselbe Ware reserviert, unabhängig davon, ob der Lagerplatz gerade genutzt wird oder nicht.

Vorteile:

Freiplatzsystem, variable Lagerplatzordnung, Chaotische Lagerung:

Die Ware dort eingelagert wird, wo etwas frei ist.

Voraussetzungen:

Die Ware lagert immer an den für sie vorgesehenen Ort (Regal, Lagerplatz). Der Stammplatz bleibt bis zu seiner eventuellen Aufhebung für ein und dieselbe Ware reserviert, unabhängig davon, ob der Lagerplatz gerade genutzt wird oder nicht.

Vorteile:

- Lagerorte sind für Mitarbeiter leichter zu finden (Schnelles Auffinden)

- kurze Einarbeitungszeiten für neue Mitarbeiter

- Entnahmehäufigkeiten und Optimierung der Transportwege können berücksichtigt werden

- keine optimale Lagerplatzausnutzung

- großer Lagerplatzbedarf für den Bedarf je Ware

- viel Leerraum bei geringem Lagerbestand

Freiplatzsystem, variable Lagerplatzordnung, Chaotische Lagerung:

Die Ware dort eingelagert wird, wo etwas frei ist.

Voraussetzungen:

- setzt bei der Lagerführung Computerunterstützung voraus (EDV-Anlage notwendig)

- Die Waren sollten die gleichen Abmessungen haben

- Lagerfläche kann besser ausgenutzt werden

- neue Teile können problemlos zusätzlich eingelagert werden

- wechselnde Gängigkeit (Saison) kann bei der Platzvergabe berücksichtigt werden

- Mitarbeiter brauchen sich die Lagerorte nicht merken, da EDV Beschreibung liefert

- Lagerliste ist nur kurze Zeit aktuell

- bei EDV-Ausfall Probleme beim Finden der Teile

- Falscheinlagerungen kann auch die EDV nicht erkennen

Lagerkennzahlen

Bedeutung der Lagerkennziffern

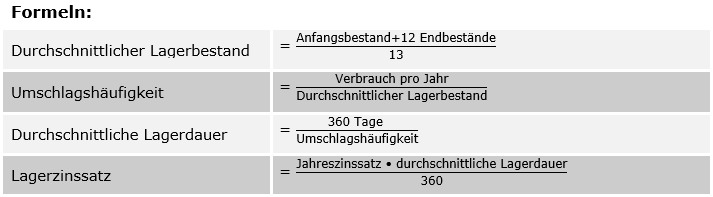

Durchschnittlicher Lagerbestand

Der durchschnittliche Lagerbestand (Ø Lagerbestand) gibt Auskunft darüber, wie hoch die Lagerbestände im Durchschnitt sind.

Verändert sich diese Kennzahl, so hat das Folgen für die Kapitalbindungskosten und damit natürlich ebenso auf die Lagerkosten.

Durchschnittliche Lagerdauer

Die durchschnittliche Lagerdauer (Ø Lagerdauer) gibt Auskunft über die Lage im Lager bzw. die Entwicklung der Kapitalbindung im Lager. Sie zeigt also auf, wie lange die Vorräte - und damit natürlich auch das dafür benötigte Kapital - durchschnittlich im Lager gebunden sind. Gleichzeitig kann man an dieser Kennzahl auch ablesen, wie viele Verbrauchsperioden ein durchschnittlicher Lagerbestand abdeckt.

Durch eine Reduzierung der Lagerdauer würde auch die Kapitalbindung niedriger werden, was dann die Folge hätte, dass die Wirtschaftlichkeit verbessert würde. Eine kürzere Lagerdauer bedeutet also, dass die eingelagerten Güter schneller wieder in liquide Mittel umgewandelt werden.

Lagerumschlagshäufigkeit

Die Lagerumschlagshäufigkeit zeigt, wie oft sich das im Lager befindliche Güter/ Materialien innerhalb einer Periode (meist 1 Jahr) umschlägt; d. h. wie oft sich das Material im Lager verbraucht oder verkauft und durch Neueinlagerung ersetzt wurde. Bei der Lagerumschlagshäufigkeit wird also der Materialverbrauch mit dem Lagerbestand in Beziehung gesetzt.

Eine Reduzierung der Umschlagshäufigkeit würde bedeuten, dass die Lagerhaltung und damit die Kapitalbindung angestiegen sind: dies ist negativ zu bewerten. Ziel ist es also, eine möglichst hohe Umschlagshäufigkeit zu erzielen. (Das Lager soll sich oft „erneuern”.)

Eine Erhöhung der Umschlagshäufigkeit bewirkt eine Verkürzung der Lagerdauer. Dies führt zu einer Senkung der Lagerkosten sowie des Kapitaleinsatzes durch Kapitalbindung: dies ist positiv zu bewerten. Maßnahmen zur Erhöhung der Umschlagshäufigkeit waren z. B. eine Reduzierung des Sicherheitsbestands, eine Verkürzung der Beschaffungszeiten, eine Optimierung des Sortiments (attraktiveres Angebot für Kunden), etc.

Die Betrachtung der Lagerumschlagshäufigkeit sollte nicht nur pauschal für das gesamt Lager durchgeführt werden, sondern auch pro Materialgruppe oder auch Materialposition. Dabei wären insbesondere die A-Güter näher zu betrachten.

Eine Faustregel, die oftmals vorgeschlagen wird, lautet: „Vorräte mit einer Lagerumschlagshäufigkeit von LU < 0,5 sollten aus dem Lagerbestand entfernt werden”. Diese Bereinigung führt dazu, dass z. B. Lagerflächen frei werden und im Lager gebundenes Kapital ebenfalls frei wird (Liquidität!).

Allerdings kann es auch Gründe geben, weshalb man Material mit niedriger Lagerumschlagshäufigkeit dennoch im Lager behält: z. B. ein wichtiges Ersatzteil für eine Produktionsmaschine, das eine lange Lieferzeit hat oder nur sehr schwer wiederbeschafft werden könnte. Würde dieses Ersatzteil nicht immer vorrätig sein, so könnte die ganze Produktion zum stehen kommen (Fehlmengenkosten!). Ein weiterer Grund könnte sein, dass bestimmte Materialien aus spekulativen Gründen, z. B. in Erwartung einer Preiserhöhung, oder für Reifeprozesse (z. B. Wein) gelagert werden - eine Betrachtung der Umschlagshäufigkeit ist in solchen Fällen oftmals nicht sinnvoll.

Lagerzins

Der Lagerzins zeigt, wie viel das im durchschnittlichen Lagerbestand gebundene Kapital während der durchschnittlichen Lagerdauer kostet.

Die Lagerzinsen (und damit auch der Lagerzinssatz) verringern sich, wenn sich beispielsweise die Lagerumschlagshäufigkeit erhöht.

Mindestbestand (eiserner Bestand): Reserve zur Überbrückung von Notfällen

Meldebestand (Bestellbestand): Bestand, bei dem die Einkaufsabteilung nachbestellen muss, Berechnung: Meldebestand = (Tagesabsatz x Lieferzeit) + Mindestbestand

Höchstbestand: Bestand, der normalerweise beim Eintreffen der Lieferung erreicht werden soll.

Durchschnittlicher Lagerbestand

Der durchschnittliche Lagerbestand (Ø Lagerbestand) gibt Auskunft darüber, wie hoch die Lagerbestände im Durchschnitt sind.

Verändert sich diese Kennzahl, so hat das Folgen für die Kapitalbindungskosten und damit natürlich ebenso auf die Lagerkosten.

Durchschnittliche Lagerdauer

Die durchschnittliche Lagerdauer (Ø Lagerdauer) gibt Auskunft über die Lage im Lager bzw. die Entwicklung der Kapitalbindung im Lager. Sie zeigt also auf, wie lange die Vorräte - und damit natürlich auch das dafür benötigte Kapital - durchschnittlich im Lager gebunden sind. Gleichzeitig kann man an dieser Kennzahl auch ablesen, wie viele Verbrauchsperioden ein durchschnittlicher Lagerbestand abdeckt.

Durch eine Reduzierung der Lagerdauer würde auch die Kapitalbindung niedriger werden, was dann die Folge hätte, dass die Wirtschaftlichkeit verbessert würde. Eine kürzere Lagerdauer bedeutet also, dass die eingelagerten Güter schneller wieder in liquide Mittel umgewandelt werden.

Lagerumschlagshäufigkeit

Die Lagerumschlagshäufigkeit zeigt, wie oft sich das im Lager befindliche Güter/ Materialien innerhalb einer Periode (meist 1 Jahr) umschlägt; d. h. wie oft sich das Material im Lager verbraucht oder verkauft und durch Neueinlagerung ersetzt wurde. Bei der Lagerumschlagshäufigkeit wird also der Materialverbrauch mit dem Lagerbestand in Beziehung gesetzt.

Eine Reduzierung der Umschlagshäufigkeit würde bedeuten, dass die Lagerhaltung und damit die Kapitalbindung angestiegen sind: dies ist negativ zu bewerten. Ziel ist es also, eine möglichst hohe Umschlagshäufigkeit zu erzielen. (Das Lager soll sich oft „erneuern”.)

Eine Erhöhung der Umschlagshäufigkeit bewirkt eine Verkürzung der Lagerdauer. Dies führt zu einer Senkung der Lagerkosten sowie des Kapitaleinsatzes durch Kapitalbindung: dies ist positiv zu bewerten. Maßnahmen zur Erhöhung der Umschlagshäufigkeit waren z. B. eine Reduzierung des Sicherheitsbestands, eine Verkürzung der Beschaffungszeiten, eine Optimierung des Sortiments (attraktiveres Angebot für Kunden), etc.

Die Betrachtung der Lagerumschlagshäufigkeit sollte nicht nur pauschal für das gesamt Lager durchgeführt werden, sondern auch pro Materialgruppe oder auch Materialposition. Dabei wären insbesondere die A-Güter näher zu betrachten.

Eine Faustregel, die oftmals vorgeschlagen wird, lautet: „Vorräte mit einer Lagerumschlagshäufigkeit von LU < 0,5 sollten aus dem Lagerbestand entfernt werden”. Diese Bereinigung führt dazu, dass z. B. Lagerflächen frei werden und im Lager gebundenes Kapital ebenfalls frei wird (Liquidität!).

Allerdings kann es auch Gründe geben, weshalb man Material mit niedriger Lagerumschlagshäufigkeit dennoch im Lager behält: z. B. ein wichtiges Ersatzteil für eine Produktionsmaschine, das eine lange Lieferzeit hat oder nur sehr schwer wiederbeschafft werden könnte. Würde dieses Ersatzteil nicht immer vorrätig sein, so könnte die ganze Produktion zum stehen kommen (Fehlmengenkosten!). Ein weiterer Grund könnte sein, dass bestimmte Materialien aus spekulativen Gründen, z. B. in Erwartung einer Preiserhöhung, oder für Reifeprozesse (z. B. Wein) gelagert werden - eine Betrachtung der Umschlagshäufigkeit ist in solchen Fällen oftmals nicht sinnvoll.

Lagerzins

Der Lagerzins zeigt, wie viel das im durchschnittlichen Lagerbestand gebundene Kapital während der durchschnittlichen Lagerdauer kostet.

Die Lagerzinsen (und damit auch der Lagerzinssatz) verringern sich, wenn sich beispielsweise die Lagerumschlagshäufigkeit erhöht.

Mindestbestand (eiserner Bestand): Reserve zur Überbrückung von Notfällen

Meldebestand (Bestellbestand): Bestand, bei dem die Einkaufsabteilung nachbestellen muss, Berechnung: Meldebestand = (Tagesabsatz x Lieferzeit) + Mindestbestand

Höchstbestand: Bestand, der normalerweise beim Eintreffen der Lieferung erreicht werden soll.

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Umweltschutz und Umweltschutzrecht

Als „Umweltschutz“ werden zusammenfassend sämtliche Maßnahmen bezeichnet, die dem Schutz der Umwelt dienen. Zweck dieser Maßnahmen ist es, die natürliche Lebensgrundlage aller Lebewesen und Pflanzen zu erhalten, sowie etwaige durch Menschen verursachte Schäden zu beseitigen. Relevant für den Umweltschutz sind nicht nur der Schutz einzelner Teilbereiche der Umwelt, sondern auch deren Wechselwirkungen zueinander.

Diese Teilbereiche sind definiert als:

Insgesamt gibt es über 250 Rechtsvorschriften, z.B.:

Die VerpackV legt folgende abfallwirtschaftliche Grundprinzipien fest:

Diese Teilbereiche sind definiert als:

- Gewässerschutz, was als die Bestrebungen anzusehen ist, sämtliche Gewässer vor Beeinträchtigungen jeglicher Art zu schützen. Der Gewässerschutz dient zum einen dazu, die Gewässer rein zu halten, zum anderen aber auch jene Ökosysteme zu schützen, welche vom Wasser abhängig sind.

- Klimaschutz, der angewandt wird, um den Folgen der globalen Erderwärmung entgegenzuwirken beziehungsweise diese verhindern zu können. In der Praxis bedeutet dies vor allem die Verringerung von Treibhausgasen.

- Waldschutz, bei dem forstwirtschaftliche Maßnahmen eingesetzt werden, um Wälder und Baumbestände vor jeglicher Art von Schäden zu bewahren. Diese Schäden entstehen allerdings nicht nur durch schädliche Umwelteinflüsse, sondern auch durch Parasiten, Pilze und Pflanzen.

Insgesamt gibt es über 250 Rechtsvorschriften, z.B.:

- Kreislaufwirtschafts- und Abfallgesetz (KrW-/AbfG) => Gesetz zur Förderung der Kreislaufwirtschaft und Sicherung der umweltverträglichen Beseitigung von Abfällen

- Die deutsche Verpackungsverordnung (VerpackV) => (1991) Es handelt sich um das erste Regelwerk, das die Verantwortung der Hersteller für die Entsorgung ihrer Produkte festschrieb. Ziel der VerordnungZiel der Verpackungsverordnung war zunächst die Einleitung einer Trendwende hinsichtlich der Reduzierung des Aufkommens von Verpackungsmüll sowie einer Abkehr von der Wegwerfgesellschaft. Mit der Verpackungsverordnung wurde die deutsche Wirtschaft erstmals verpflichtet, Verpackungen nach Gebrauch zurückzunehmen und bei deren Entsorgung mitzuwirken (bis dahin waren ausschließlich die Gemeinden für die Abfallentsorgung zuständig).

- Bundes-Immissionsschutzgesetz (BImSchG) => Gesetz zum Schutz vor schädlichen Umwelteinwirkungen durch Luftverunreinigungen, Geräusche, Erschütterungen und ähnliche Vorgänge

- Gewerbeabfallverordnung (GewAbfV) - Verordnung über die Entsorgung von gewerblichen Siedlungsabfällen und von bestimmten Bau- und Abbruchabfällen

- UVPG - Gesetz über die Umweltverträglichkeitsprüfung

- Abwasserverordnung (AbwV) - Verordnung über Anforderungen an das Einleiten von Abwasser in Gewässer

- etc.

Die VerpackV legt folgende abfallwirtschaftliche Grundprinzipien fest:

- Verpackungsabfälle sind in erster Linie zu vermeiden.

- Sofern Verpackungsabfälle nicht vermieden werden können, ist der Wiederverwendung und der stofflichen Verwertung Vorrang zu geben vor der energetischen Verwertung und der

- gemeinwohlverträglichen Beseitigung.

- Angaben zur Fracht, zu sonstigen Kosten und zur Zahlungsweise;

- Weisungen für den Zoll;• Vorgaben über die Art der Beförderung.

Nachhaltigkeit

Nachhaltigkeit wird verstanden als Entwicklung, die die Bedürfnisse der heutigen Generation befriedigt, ohne zu riskieren, dass künftige Generationen ihre Bedürfnisse nicht befriedigen können.

Der Begriff Nachhaltigkeit wird meist zusammen mit Klima- und Umweltschutz genannt und er soll darauf hinweisen, dass alle Produktionen und Projekte auf einen anhaltenden Schutz unserer Umwelt abzielen sollen. Unter Nachhaltigkeit versteht man, dass lebende regenerierbare Ressourcen nur soweit abgebaut und genutzt werden dürfen, dass sie wieder natürlich nachwachsen können.

Der Begriff Nachhaltigkeit wird meist zusammen mit Klima- und Umweltschutz genannt und er soll darauf hinweisen, dass alle Produktionen und Projekte auf einen anhaltenden Schutz unserer Umwelt abzielen sollen. Unter Nachhaltigkeit versteht man, dass lebende regenerierbare Ressourcen nur soweit abgebaut und genutzt werden dürfen, dass sie wieder natürlich nachwachsen können.

energiesparende Maßnahmen

Logistik => energiesparende Maßnahmen:

- Optimierung Tourenplanung

- gute Auslastung LKW

- Einsatz Elektrofahrzeuge

- Energiesparlampen

- Zeitschaltuhren für Beleuchtung

- Gebäudetechnische Verbesserungen, um Energieverbrauch und Heizkosten zu senken

- regionale Produkte

- Fair-Trade-Produkte

- schadstoffarme Textilien

- umweltgerechte Verpackung

- Angebot von Produkten, die die Umwelt wenig belasten

- sparsame Verpackung, biologisch gut abbaubare Materialien

- Mehrwegverpackung

- Abfalltrennung

- Recycling

- Optimierung von Prozessen um Verschwendung zu vermeiden

Wareneingangskontrolle

Prozubi, 16.10.2014, 2:35 Minuten

Bitte warten Sie, bis der Inhalt geladen werden konnte.

Dieser Text ist unter der Lizenz CC BY 4.0 International

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/

Herausgeber: Landesbildungsserver Baden-Württemberg

Quelle: https://www.schule-bw.de/